El proyecto Ikaslab presente en la Feria BIEMH

Esta entrada está disponible también en los siguientes idiomas: Euskara

Por invitación de AFM se presenta uno de los proyectos desarrollados en TKNIKA, en el espacio WORKinn de la feria BIEMH 2024:

Estación automática de verificación 3D metrológica:

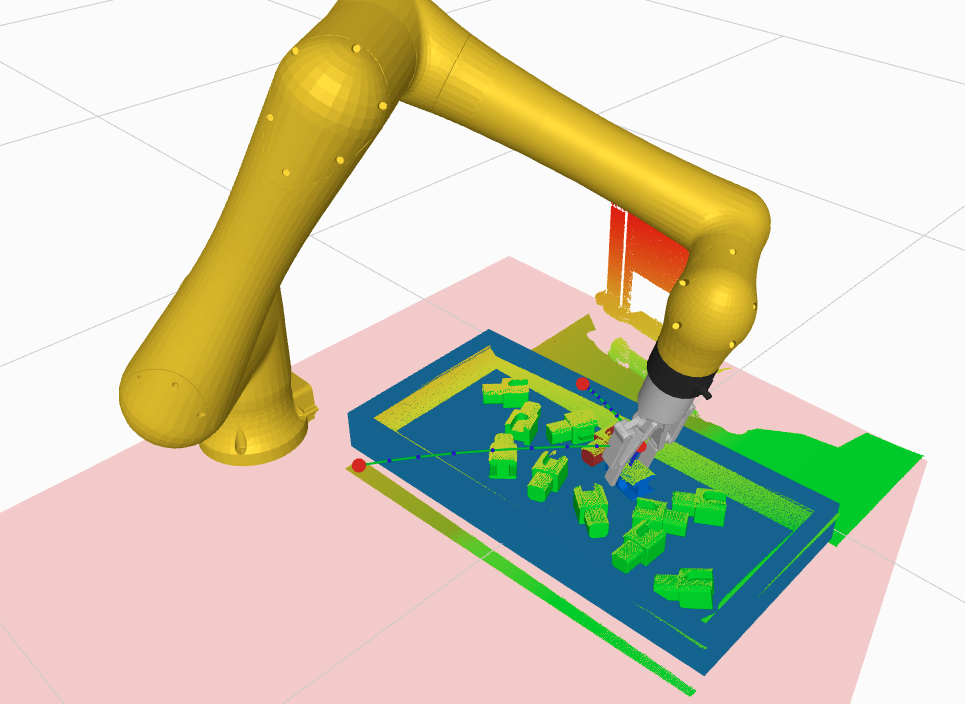

La solución desarrollada en este proyecto combina dos escáneres y un robot colaborativo, con la idea de ir recolectando aleatoriamente piezas desde una bandeja mediante bin picking, para después irlas escaneando y midiendo unitariamente mediante un segundo escáner. Finalmente, el mismo robot se encargará de ir depositando las piezas medidas de forma ordenada en un emplazamiento de recogida.

La estación de medición ideada se ha desarrollado dentro del proyecto Ikaslab, en el contexto de desarrollo del Área de Innovación Tecnológica y Sistemas Inteligentes de Tknika. Decir que ha sido a su vez el resultado de la evolución de un proyecto anterior que desarrollamos dos profesores de la red pública de FP de Euskadi; concretamente, Mikel Atxega del CIFP Miguel Altuna LHII de Bergara, e Igor Urkiola del CIFP Tolosaldea LHII, bajo el programa de proyectos de innovación de la Viceconsejería de la FP.

El reto principal del proyecto ha sido el de adaptar y comunicar los diferentes hardware y software que han sido necesarios para desarrollar dicha solución. Concretamente, se han utilizado los siguientes:

- Escáner para bin-picking Photoneo PhoXi D Scanner L con software Bin Picking Studio.

- Robot colaborativo Fanuc Robot CRX 10 iA, con control mediante Teach Pendant Fanuc versión Tablet.

- Escáner portátil Handy 700 de Creaform con softwares IO Module y VXScan.

- Software de metrología Polyworks Inspector.

- Se combinan a su vez 3 cerebros: el controlador del robot, el del escáner Photoneo (con Bin Picking Studio), y un tercer ordenador donde están instalados el resto de softwares.

La secuencia de trabajo explicada en parámetros de comunicación es la siguiente:

- Antes de ejecutar el programa principal Fanuc, se activan los dos softwares principales; el software Bin Picking Studio se pone en modo deployment (es decir, se procede con el despliegue), y se inicia a su vez el software IO module en el ordenador.

- En el Teach Pendant se abre el programa principal, que estará compuesto por distintos subprogramas. Le damos al play y tras los primeros pasos del programa se llega al subprograma encargado de la rutina de bin picking. Esto hace que el escáner escanee la escena circundante que deberá chequear la composición y ubicación de las piezas del cesto, para identificar las que están a su alcance y decidir cuál de ellas coger. Acto seguido, se coge la pieza por la que se decide el software.

- Para el siguiente paso, se ha ideado y fabricado mediante fabricación aditiva un utillaje auxiliar, que tiene el cometido de orientar y colocar las piezas recolectadas con una postura concreta. Esto ayudará a asegurar que las piezas procesadas puedan ser amarradas de una manera intencionada y concreta, para poder dejarlas de manera totalmente controlada en la siguiente fase.

- La siguiente etapa es la fase de escaneo 3D, donde se digitaliza la pieza a medir a todo detalle, en este caso con un escáner portátil Creaform. Para ello, se ha preparado un escenario que cuenta con dianas colocadas a lo largo de toda la superficie, con el cometido de facilitar y obtener un escaneo rápido y fiable. El momento en el que la pieza es depositada en dicha superficie coincide con el momento en el que se ejecuta el subprograma de escaneo que activa el software VXScan automáticamente, siendo el robot el encargado de hacer las pasadas de escaneo que permiten digitalizar la pieza, ya que el escáner está fijado al robot.

- Seguidamente se da por finalizado el escaneo; se crea un fichero STL que viene a ser representativo de la pieza escaneada, y el IO Module hace que se active y ejecute el software encargado de la verificación.

- En la fase de verificación el software Polyworks Inspector es el que adquiere protagonismo. Gracias al contenido y la configuración en el IO Module y al contenido del programa de medición, se consigue que el STL recientemente obtenido sea cargado automáticamente en el programa, y que éste sea comparado con el CAD teórico de la pieza. En este caso concreto, se obtiene un mapa de colores que ofrece información completa de la desviación dimensional a lo largo de toda la superficie de la pieza, y además de ello se ejecutan comprobaciones puntuales, verificando dimensiones concretas mediante tolerancias dimensionales, junto con tolerancias geométricas especificadas en el plano de la referencia fabricada. Se crea un informe asociado cada vez que se ejecuta la medición de una nueva pieza.

- Finalmente, el robot con sus pinzas vuelve a coger la pieza, para cerrar el ciclo dejando la pieza en el útil diseñado para recoger piezas.

Señalar que el sistema podrá trabajar en bucle de manera casi infinita, siempre que la bandeja presente piezas consideradas como piezas accesibles y amarrables, y siempre que la estación de recogida proporciones espacio de recogida.

El sistema desarrollado aquí ha tenido a su favor el hecho de que se ha llevado a cabo en un entorno limpio y favorable, pero aunque realmente ha cumplido su cometido, se trata de una solución donde se combinan tantos equipos, marcas y tipología de hardware, que solo integrarlos viene a ser un reto de importante magnitud. Esto ocurrirá en la mayoría de los casos de este tipo de proyectos, ya que todas estas tecnologías se hallan en constante evolución.