Nuevos retos en Fabricación Aditiva de piezas de medio y gran formato.

Esta entrada está disponible también en los siguientes idiomas: Euskara

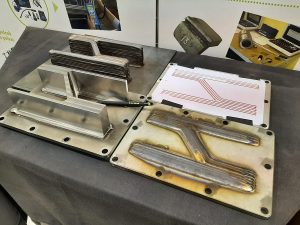

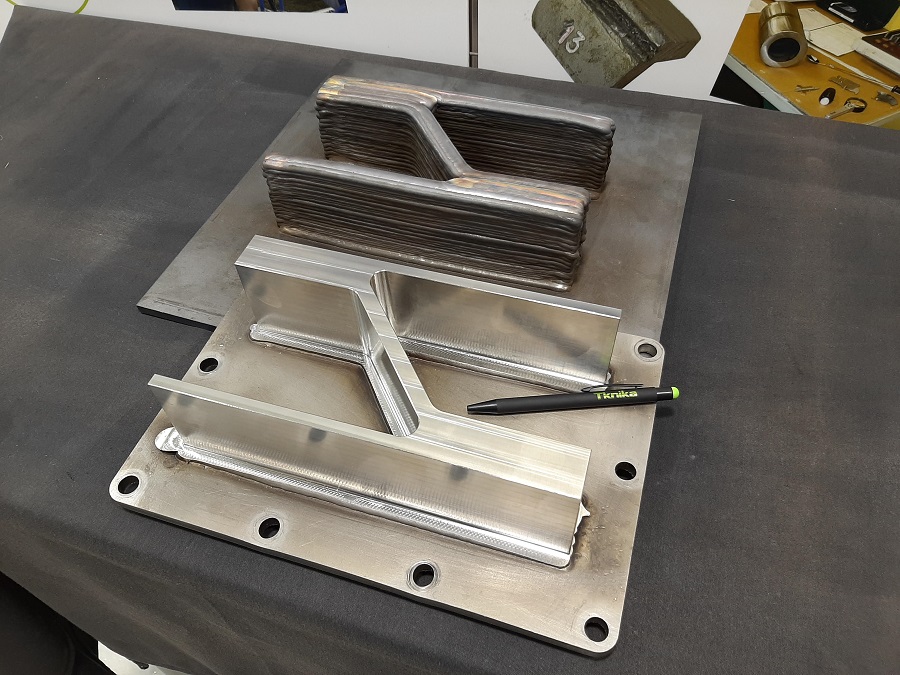

Otro de los casos prácticos realizados dentro del proyecto de Fabricación Aditiva por tecnología WAAM de Tknika, se corresponde a la pieza que se ha denominado «Z inversa». Se trata de la fabricación de una serie de 5 piezas fabricadas en la máquina V0.1 de ADDILAN, con el objetivo de continuar profundizando en el conocimiento de los aspectos principales de la fabricación de este tipo de piezas, utilizando un proceso de fabricación aditiva metálica por arco eléctrico con aporte de hilo.

La pieza, se trata de una pieza simulada, en acero inoxidable austenítico AISI 316L, que para la tipología de piezas WAAM, podemos catalogar como pequeña-mediana, de sección continua y que representa un nudo que puede ser replicable para obtener estructuras de mayor dimensión. La pieza final a obtener tiene un volumen de 1014 cm3 y un peso de total 8,12 kilogramos una vez mecanizada. Para poder obtener esta pieza, se comienza realizando el rediseño para fabricar la preforma por el proceso WAAM. Este rediseño consiste, básicamente, en dar unos sobreespesores de entre 2 y 2,5mm. El volumen de la pieza rediseñada es de 1650 cm3, de los cuales 710 se corresponden a la placa base sobre la cual se realiza el aporte de material, y 940cm3 se corresponden al material aportado. Las velocidades de aporte efectivas varían entre 150 y 180cm3/hora, por lo que estas piezas se pueden fabricar y hemos acabado fabricando en tiempos de entre 5.5 y 6.5 horas.

Los aspectos que se han ido estudiando durante la fabricación de esta serie de piezas han estado relacionadas con los parámetros principales de proceso, es decir, velocidades de aporte, valores de intensidad y voltaje en las diferentes fases de fabricación de la pieza, programación de comienzos y finales de cordón, secuencia de cordones de fabricación y valores de solapamiento entre cordones, y todo ello, bajo unas condiciones de protección gaseosa óptimas para asegurar la ausencia de defectos de la pieza final. En las próximas semanas está previsto realizar un estudio por radiografía industrial para comprobar la integridad estructural de la pieza fabricada.

El resultado ha sido llegar a fabricar esta pieza en unas condiciones de control de proceso, calidad y repetitividad cercanas a la fabricación automática.