| Descripción de las distintas operaciones que se pueden realizar con las diferentes máquinas herramienta de conformado por corte y deformación.

Descripción de las máquinas y los medios de trabajo necesarios para obtener el producto representado en los planos de fabricación.

Relación del coste de fabricación con las variables (coste de materiales, coste de mano de obra, coste de herramientas, costes indirectos) que intervienen en el mismo.

Identificación de las tolerancias, forma y precisión que se pueden obtener por los distintos procedimientos de conformado por corte y deformación.

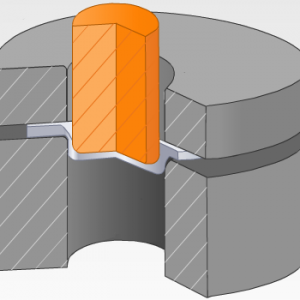

Descripción de las características fundamentales de las herramientas empleadas en los distintos procedimientos de conformado por corte y deformación, y relación con sus aplicaciones.

Explicación del procedimiento de sujeción y reglaje de las principales herramientas empleadas en los distintos procedimientos de conformado por corte y deformación.

Descripción de los útiles de sujeción de piezas y el procedimiento de amarre y centrado empleados en los distintos procedimientos de conformado por corte y deformación

Descripción de los parámetros fundamentales (velocidad, avance, penetración, tiempo, intensidad,…) del proceso, aplicables a los distintos procedimientos de conformado por corte y deformación

Relación de los distintos procedimientos de conformado por corte y deformación, condiciones de trabajo, materiales a procesar, herramientas, refrigeración, utillajes, etc., con sus parámetro

Cálculo de los parámetros de trabajo, (velocidades, avances, ciclos, tiempos,…) teniendo en cuenta todas las variables que concurren y las técnicas más apropiadas

Asociación de los parámetros de proceso a cada una de las operaciones de conformado por corte y deformación.

Relación de formas y calidades representadas en los planos con los distintos procedimientos de conformado por corte y deformación.

Identificación y relación de los distintos medios de verificación aplicables al control de las formas obtenidas por los distintos procedimientos de conformado por corte y deformación.

Descripción de los diferentes formatos utilizados para recoger la información del proceso

Interpretación de la información técnica relativa al producto, extraída del plano de pieza que le permita determinar el procedimiento de fabricación, fases de fabricación, máquinas y medios

Establecimiento de la tecnología más adecuada que garantice las condiciones de calidad del producto a obtener, y optimice los tiempos.

Selección del formato del «proceso» más adecuado atendiendo a las características del producto a fabricar.

Establecimiento de la secuencia de operaciones, en función de la pieza a obtener y las posibilidades de las máquinas.

Representación por medio de un croquis las operaciones de las distintas secuencias de fabricación.

Relación del tiempo de las distintas operaciones de conformado por corte y deformación con los factores (velocidad, espacio,…) que intervienen en el mismo.

Cálculo del tiempo total de fabricación en función de las variables de proceso que intervienen (velocidad, avance,…).

Confección del documento «Ficha de proceso o trabajo» que recoja la información que permita conformar un producto en condiciones de calidad y seguridad.

Interpretación de la información técnica relativa al producto, extraída del plano de fabricación que le permita determinar el material a emplear, dimensiones en bruto, …

Interpretación de catálogos y ofertas comerciales relacionadas con los materiales y herramientas.

Redacción de un documento comercial (presupuesto) |